超声波模具焊接是一种利用超声波振动和模具来实现塑料件连接的焊接技术。它广泛应用于塑料制品生产、汽车零部件制造、电子设备组装等领域,可以实现高效、和可靠的焊接过程。

超声波模具焊接的工作原理是通过将模具上的振动能量传递给塑料工件,产生摩擦热并使其熔化,从而实现连接。主要包括以下几个步骤:

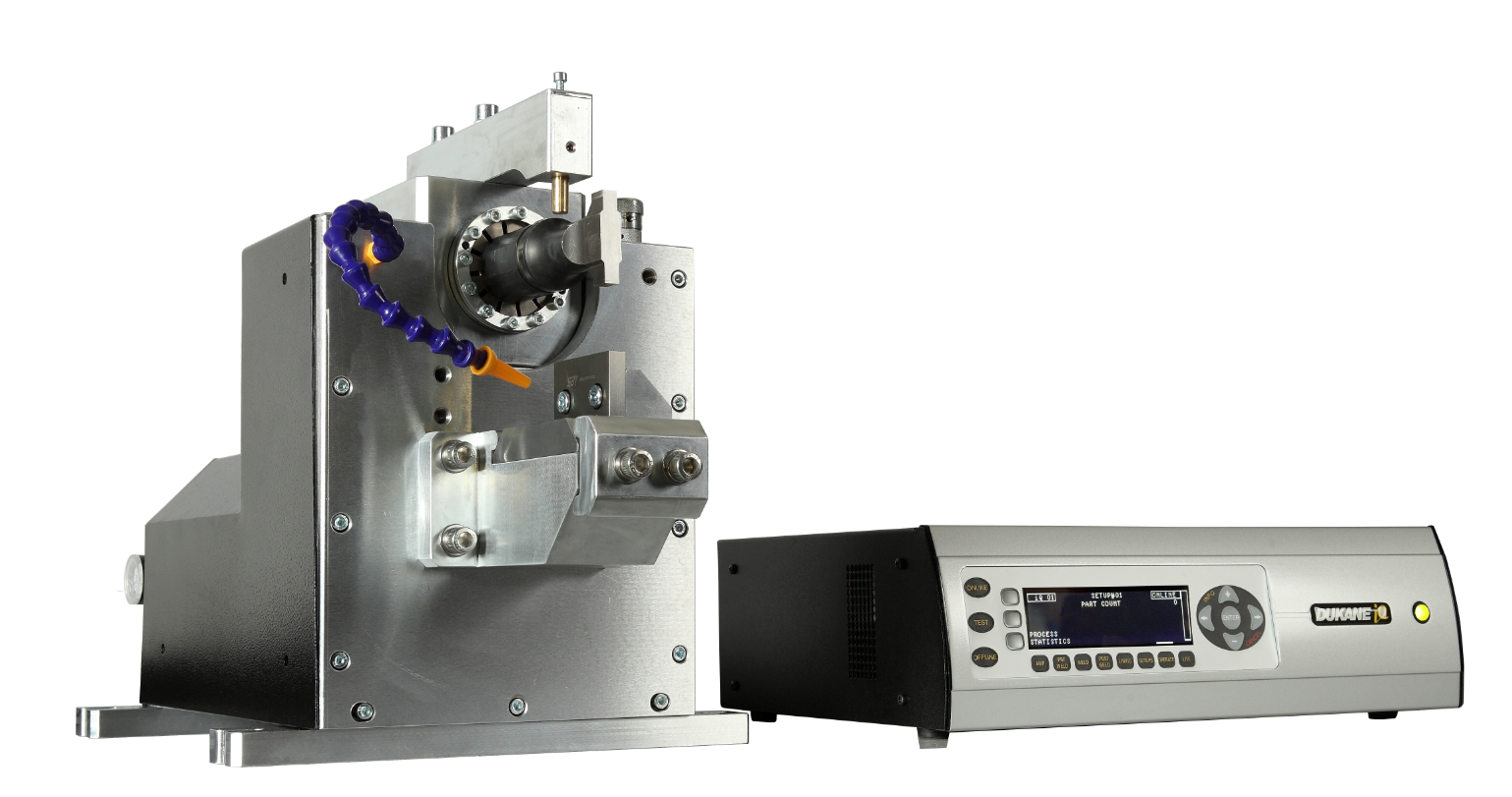

准备工作:确定要连接的塑料件,并设计制造适合的焊接模具。模具通常由振动系统、夹具和焊接面形状组成。

定位与夹紧:将待焊接的塑料件放置在模具的相应位置,并使用夹具固定,以确保焊接接触面紧密、稳定。

振动传递:通过超声波发生器产生的高频电能,将振动能量传递给模具。模具上的振动会在接触面上产生摩擦热,使塑料熔化并形成焊缝。

压力施加:在振动的同时,施加适当的压力,确保塑料件在熔化过程中紧密结合,并形成坚固的连接。可以通过气缸、机械压力或液压系统来实现。

冷却与固化:在完成振动加热和施加压力后,停止振动并等待焊接区域冷却。塑料会重新固化,形成牢固的焊接接头。

超声波模具焊接的优点包括焊接速度快、操作简单、无需使用胶水或其他附加材料、焊接强度高以及无污染等。它适用于各种塑料材料,如聚丙烯(PP)、聚乙烯(PE)、聚苯乙烯(PS)和聚氨酯(PU)等。

需要注意的是,在使用超声波模具焊接时,应根据不同的塑料材料和焊接要求调整振动频率、温度、压力和焊接时间等参数。同时,选择适合的模具设计和设备配置,以满足具体应用的要求。

总之,超声波模具焊接技术通过利用振动能量和专用模具,在塑料件连接过程中提供了高效、和可靠的解决方案。它在塑料制造和组装过程中发挥着重要作用,并为产品质量和生产效率提供了显著的改进。